Karbon fiber takviyeli termoplastik kompozit kalıplama işlemi

Geleneksel olarak FRP'ler epoksi reçinelere dayalıdır ve karbon lifleri gibi yüksek performanslı liflerle takviye edilmiştir. Ancak epoksi esaslı kompozitlerin kullanım ömürlerinin sonunda geri dönüşümü oldukça karmaşıktır. Termoplastikler ise daha ucuzdur, işlenmesi daha kolaydır ve kolayca geri dönüştürülebilir. Yüksek mukavemet, düşük yoğunluk, yüksek özgül modül küçük yoğunluk, yüksek sıcaklık direnci, kimyasal saldırı direnci, düşük akım, yüksek termal iletkenlik ve mükemmel titreşim ve gürültü azaltma özellikleri ile karbon fiber malzemeler mühendislikte yaygın olarak kullanılmaktadır. FRP'de, matris polimeri sürekli faz görevi görürken, güçlendirici lifler süreksiz faz görevi görür.

Termoplastik reçineler, karbon fiber malzemelerde kullanılan en yaygın matris malzemelerinden biridir ve ısı ile yumuşama, ısı ile erime ve soğuma sırasında kararlı sertleşme özelliklerine sahiptir, yüksek ısıda erimeye ve soğuma sırasında tekrarlanan katılaşmaya izin verir. Termoplastik reçineler mükemmel korozyon stabilitesine, kırılma tokluğuna, hasar direncine ve darbe direncine sahiptir ve boyutları küçüktür.

Geleneksel kalıplama işlemi

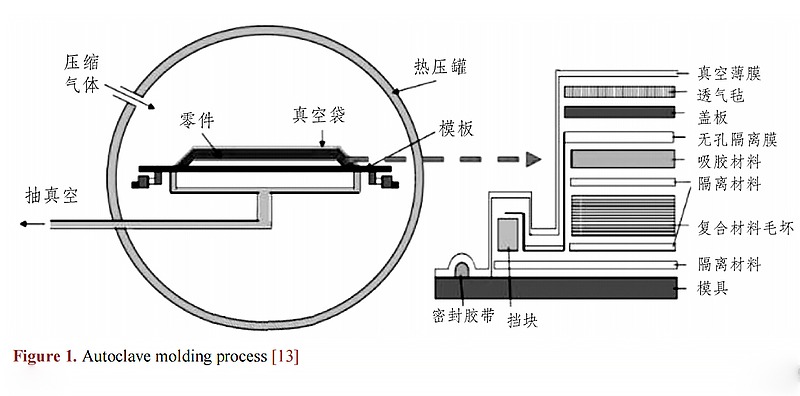

1. Sıcak pres tankı şekillendirme

Sıcak pres tankı şekillendirme işlemi açık ara en yaygın birincil şekillendirme işlemidir. Şekillendirme mekanizması, katılaşmış bir biçimlendirme işlemi elde etmek için ısıtılmış bir basınçlı tankta yüksek sıcaklıkta ekstrüzyon basıncı yoluyla ortaya konan prepreg malzemeyi ısıtmak ve basınçlandırmak içindir. Şu anda, sıcak pres tank şekillendirme teknolojisi, özellikle havacılık ve diğer alanlarda, endüstrinin büyük bir bölümünü işgal etmektedir. Kalıp laminasyon ünitesi, büyük bir sıcaklık ve basınç kontrollü kaba yerleştirilir.

Uygulamada, geleneksel sıcak pres tank şekillendirme teknolojisinin kullanılmasında önemli avantajlar ve eksiklikler vardır.

avantaj:

1) Ürün, üniform bir basınç dağılımına tabi tutulmuştur. Kalıplama sırasında, prepregi kalıba mühürlemek için bir vakum torbası kullanılır. Basınçlı gazın her pozisyonda üniform olarak sıkıştırılmasıyla, kompozit malzeme aynı basınçta katılaşır.

2) Ürünün homojen bir ısıtma kapasitesi vardır ve kapta basınçlı hava çok hızlıdır. Isıtma ve soğutma işlemi sırasında malzemenin ısınma durumu hemen hemen aynıdır. Mekanik özellikler, aynı kapta hem basınçta hem de sıcaklıkta daha kararlı oldukları için esasen kararlıdır, bu da küçük bir boşluk ve daha iyi dağılımla sonuçlanır.

3) Ekipman, nispeten basit kalıplarla daha büyük, daha karmaşık parçaların üretilmesini sağlayan büyük bir hacme sahiptir. Enerji tüketimi yüksektir ve maliyeti yüksektir. Sıcak pres tank üniteleri genellikle büyük hacimlere sahiptir, karmaşıktır, maliyetlidir, şekillendirme sürecinde çok fazla enerji tüketir ve çevre kirliliğine neden olur.

Sıcak pres tank şekillendirme prosesi yaygın olarak kullanılmasına rağmen, şekillendirme prosesi kararlıdır ve iyi genel performans ve güvenilirliğe sahip ürünler üretir, maliyetli ve pahalıdır, bu da yüksek hızlı, ucuz ve düşük kirliliğe sahip kompozit malzemeler üretme fikrine aykırıdır. yeni şekillendirme işlemlerinin geliştirilmesi için bir yön sağlarken.

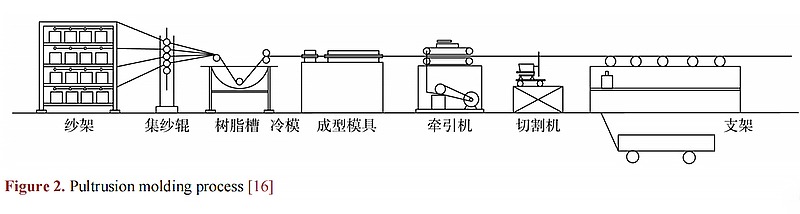

2. Pultrüzyon kalıplama

Pultrüzyon, sabit bir kesite sahip parçalar üretmek için kullanılabilen kompozit parçaların sürekli üretimine izin veren bir işlemdir. Bu işlem, karbon liflerinin reçine ile emprenye edilmesini ve daha sonra bir çekme kuvveti cihazı ile ekstrüde edilmesini içerir. Ekstrüzyon ile sonsuz uzunlukta kompozitler yapılır ve yüksek mukavemetli tek yönlü kompozitler yapılır.

Pultrüzyon kalıplama teknolojisi yüksek düzeyde otomatiktir, daha az enerji tüketir, pürüzsüz kaliteye, düşük hammadde kayıplarına ve yüksek lif içeriğine sahiptir. Bununla birlikte, pultrüzyon kalıplamanın ana dezavantajı, yalnızca düz bir şekilde üretilebilen ve karmaşık yapısal parçalar oluşturamayan ürünün basit şeklidir. Ek olarak, ürünün anizotropik doğası ve boyuna yönde düşük mukavemeti, uygulamasını büyük ölçüde sınırlandırmaktadır. Teknoloji gelişmeye devam ettikçe, gelecekte farklı profil boyutlarını karşılamak ve üretim verimliliğini artırmak için daha fazla pultrüzyon şekillendirme tekniği ortaya çıkacaktır.

3. Sarma ve şekillendirme

Reçine ile emprenye edilmiş sürekli liflerin ısıtıldığı ve sarım sırasında sürekli olarak ısıtılan bir çekirdek kalıpta sarıldığı ve daha sonra basınçlı ısının prepregi bir tür, katman katman yapıştırmaya eritmek için kullanıldığı sarım termoform teknolojisi. ve daha sonra özel bir şekillendirilmiş ürün elde etmek için soğutma.

Elyaf sarma teknolojisinin kullanılması, karbon elyafların bir dereceye kadar güçlendirilmesini sağlayarak otomatik üretime ulaşılmasını sağlar. Elyaf dokuma prosesi, sürekli olma ve tek geçişte tamamlanma avantajına sahiptir ve büyük imalat faydaları sağlar. Silindirler, silindirler, yarım küreler, vb., ayrıca füze kovanları, roket motoru kovanları, çeşitli borular, basınç gibi yüksek hacimli üretimler için uygundur.kaplar vb. Bu yöntemin eksiklikleri, liflerin sarım sırasında çekirdek kalıbın yüzeyi ile birleştirilememesi, içbükey bir şekil oluşturmayı zorlaştırması ve sarım makinesinin daha pahalı olmasıdır.

Yeni şekillendirme işlemi

1. Otomatik elyaf yerleştirme kalıplama

Otomatik Elyaf Yerleştirme (AFP), sarma işleminden gelişen yeni bir hızlı prototip oluşturma işlemidir. AFP teknolojisi, uçak gövdeleri ve kanatları gibi karmaşık yapısal parçaların üretimi için önemli bir teknolojidir ve AFP ve ATL süreçleri, dijital üretim için son derece verimli, akıllı ve kullanımı kolaydır. AFP ve ATL, son derece verimli, akıllı ve dijital olarak üretimi kolaydır.

2. Ultrasonik Hızlı Katılaşma

Ultrasonik hızlı konsolidasyon işlemi, geleneksel ısı kaynaklarının yerini almak için AFP ve ATL işlemleriyle paylaşılan yeni bir malzeme oluşturma teknolojisidir. Ultrasonik dalgaların frekans aralığı genellikle 20 ile 120 kHz arasındadır ve dalgaların iletildiği malzeme, ultrason kullanılan bir binanın birinci katları arasındaki malzemeye benzer. Temel prensip, ultrasonik dalgaların katmanlar arasında yayılmasıdır. Kaynak bölgesinde, daha yüksek akustik direnci nedeniyle yerel sıcaklık yükselir ve aynı zamanda termal iletkenliği azalır, bu da kaynak bölgesinde ısı birikmesine neden olur. Basınçlandırmanın hemen ardından, iki reçinenin temas yüzeyleri erimeye ve bağlanmaya başlar. Karşılık gelen basınç, ultrasonik dönüştürücü çalışmayı durdurduktan sonra korunur, böylece yüzey sabit kalır.

Ultrasonik hızlı katılaştırma teknolojisi, düşük enerji, düşük maliyet, hızlı sonuçlar ve iyi zeka avantajlarına sahiptir. Ultrason ile güçlendirilmiş çok sayıda ürün için uygundur. İşlevi, hammaddenin özellikleri, ultrasonik frekans ve genlik ile yakından ilgilidir. Ultrasonik hızlı sertleştirme işleminde liflerin organizasyonu büyük ölçüde konsolidasyonlarının kalitesine bağlıdır. eds, metal yüzeyde oluşan küçük reçine çıkıntılarıdır. eds, ultrasonik salınımların enerjisini iş parçası üzerinde yoğunlaştırır ve enine kesit şekillerine göre üç kategoriye ayrılır: üçgen, dikdörtgen ve eliptik. şeklin metal malzemenin mekanik özellikleri üzerinde büyük etkisi vardır.

3. Lazer katılaştırma kalıplama

Lazer kürleme teknolojisi genellikle AFP, ATL vb. ile birlikte kullanılır. Alternatif bir yüksek sıcaklık gaz ısı kaynağı olarak lazerlerin kullanılması, daha az enerji tüketimi, daha az kirlilik, malzeme tasarrufu, kompozit malzemelerin daha hızlı döşenmesi ve artan ürün otomasyonu sağlar. özellikle uçaklar için kuyruk yüzgeçleri ve gövdeler gibi malzemelerin imalatında.

4. Elektron ışını konsolidasyon kalıplama

Elektron ışınıyla kürleme, sıcak presleme gerektirmeyen gelişmiş bir kürleme işlemidir. Ortamla temas etmek için elektron ışınlarını kullanır ve ardından elektrik enerjisini ortama çok kısa bir süre içinde iletir, bu da fiziksel ve kimyasal değişikliklere ve malzemeyi kürlemek için polimer molekülleri ile çapraz bağlanmaya neden olur.

Sarım kalıplama, otomatik yerleştirme kalıplama, reçine transfer kalıplama ve RTM gibi teknolojilerle birlikte kullanılabilen elektron ışını kürleme işlemi, otomatik üretime yol açar. Elektron demetini oda sıcaklığında termal olarak katılaştırabilme özelliği, malzemenin şekillendirilmesi sırasında oluşan termal gerilimlerin etkilerini de azaltır ve işlem, düşük maliyet, düşük kirlilik ve yüksek verimlilik ile karakterize edilir.

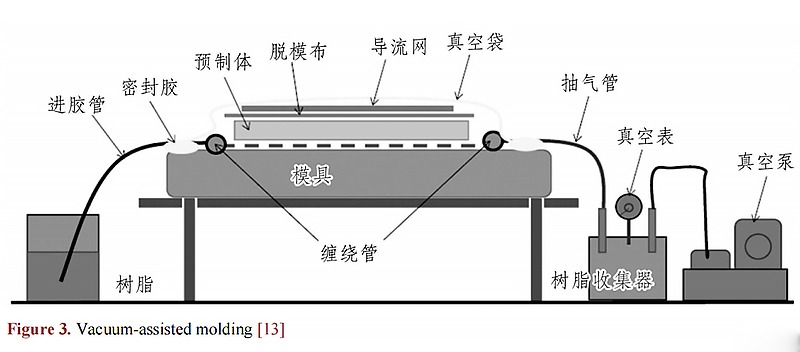

5. vakum destekli şekillendirme

Vakum destekli şekillendirme, RTM sürecinden geliştirilen kompozit bileşenleri işlemek için yeni, düşük maliyetli, yüksek verimli bir teknolojidir. Vakum destekli şekillendirmenin temel prensibi, karbon elyaflarını negatif basınç altında elyaflardan çekerek, reçinenin akmasına ve havaya nüfuz etmesine izin vererek vakum altında kürlemektir. Bu yöntem şu anda birçok bilim insanı tarafından araştırılmakta ve termoplastik reçinelere uygulanmakta veya çok katmanlı kompozitlerin sentezinde kullanılmaktadır.

6. 3D Baskılı Kalıplama

3D baskı teknolojisi, katmanlı baskı kullanan bir dijital kontrol sistemi aracılığıyla üç boyutlu bir malzeme varlığı oluşturma yöntemidir. Bu kontrol sistemi otomatik, akıllı, son derece hassas ve verimlidir ve kompozit malzemelerin üretim maliyetini etkili bir şekilde azaltabilir.

Son yıllarda, 3D yazıcı teknolojisinin hızlı gelişimi nedeniyle, 3D yazıcı teknolojisinin karbon fiber takviyeli termoplastik kompozitler üretmek için kullanımı, yüksek oranda seçici lazer sinterleme ve eriyik biriktirme ile yurtdışındaki araştırmacıların ilgi odağı haline geldi. günümüzde kullanılan daha yaygın proses teknolojileri.

Karbon fiberler, 3D baskı teknolojisinin gelişimini ve uygulamaların genişletilmesini artırabilir. Üretim sürecinde, yüksek hassasiyetli ve verimli 3Dbaskı sistemleri, ekipman sıcaklığı, baskı hızı, katman yüksekliği ve baskı işlemi gibi faktörlerin yanı sıra kompozit malzemenin kendi parametreleri, malzeme çapı ve meme çapının etkisi nedeniyle araştırılır.