Mühendislik Plastikleri Bileşikleri esas olarak çok sayıda durumda uygulanabilen çift vidalı ekstrüderi içerir.

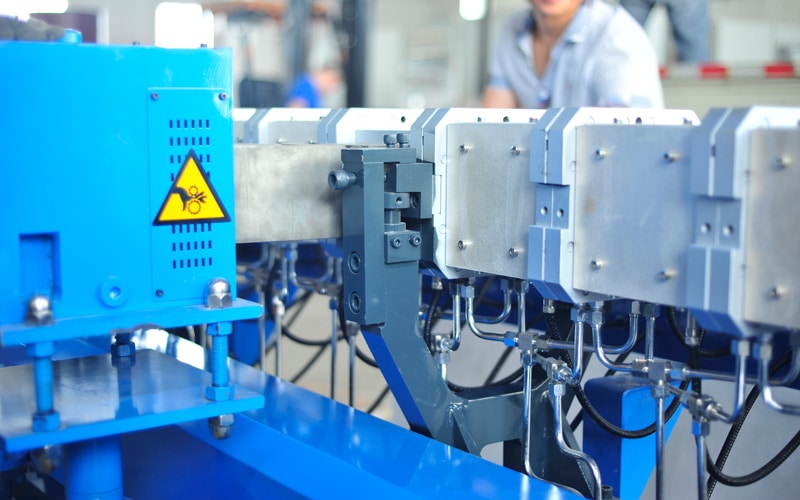

Yüksek tork dişli kutusuna sahip Ecoextruders Extruder bu uygulama için özel olarak tasarlanmıştır.

Mühendislik plastiğinin işlenmesi

1) Kısa Elyaf Takviyeli Bileşik

2) Uzun Lifli Termoplastik (LFT)

① Termoplastik Tek Yönlü Bantlar (UD bantlar) Ekstrüzyon Hattı

② LFT-G (Dolaylı Kalıplama için Uzun Lifli Termoplastik Bileşik)

| Genel Mühendislik Plastikleri | İleri Mühendislik Plastikleri | katkı maddeleri |

| PA6, PA66, PA46, PPA | PBI | Cam elyafı |

| ABS | PAİ | Karbon fiber |

| POM-C, POM-H | DİKİZLEMEK | Alev geciktirici |

| EVCİL HAYVAN | PPS | UV sabitleyici |

| PC | PEİ | antioksidan |

| PBT | PSU | anti-statik |

| PE-(U)HMW | PVDF | Renk pigmenti |

Uygulamalar

Mühendislik plastiği aşırı ısınmaya ve hidrolitik bozulmaya karşı hassastır.

13Nm/cm3 özgül torka ve 800rpm hıza sahip Ekstrüderimiz, daha az kalma süresi, daha iyi dağılım ve daha doğru sıcaklık kontrolü ile daha yüksek çıkış elde edebilir.

| Tip | Vida çapı (mm) | Maks. mil başına tork (Nm) | Çıkış (kg/h) |

| GS52 | 51.4 | 600 | 300-550 |

| GS65 | 62.4 | 600 | 500-850 |

| GS75 | 71.4 | 600 | 750-1250 |

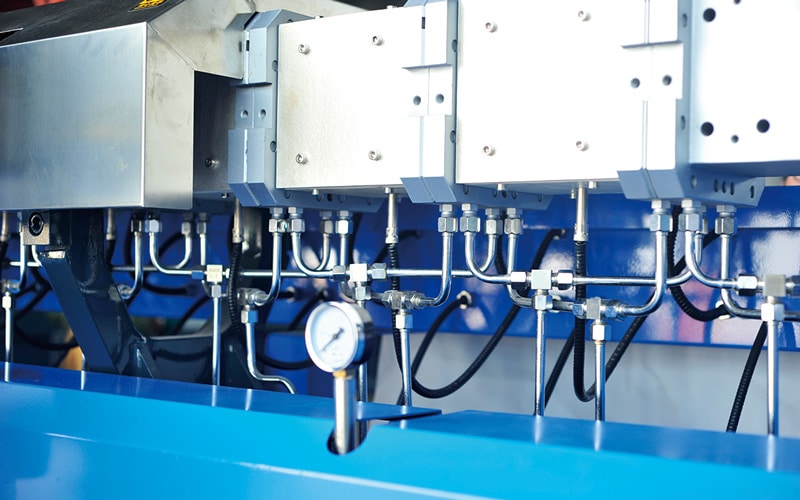

b) Isıtma Sistemi

Geleneksel döküm ısıtıcısı (namlu dışında) yerine, namlu içinde kartuş ısıtıcısı (Alman malı) kullanıyoruz ve bu enerji tasarrufu sağlayacak. Polimer, yoğurma elemanlarıyla değil, çoğunlukla ısıtılarak eriyecektir, bu nedenle vida ve kovanın raf ömürleri daha uzundur ve bileşimin kalitesi daha iyidir.

Her varilde iki giriş ve çıkış ile daha düzgün ve daha hızlı soğutma.

Geleneksel namlunun destek noktası alt kısımdadır. Isıtıldığında, termal genleşmesi 0,2~0,5 mm (ekstrüderin boyutuna kadar olan fark) değeriyle yukarı doğru ve vida ile kovan arasında üstte ve altta düzensiz boşluklar vardır.

Ekstruder kovanının destek noktası ortadadır. Isıtıldığında, termal genleşme eşit bir şekilde yukarı ve aşağı doğru eğilim göstererek merkez yüksekliğinin ufukta olmasını ve vida ile kovan arasında üstte ve altta tutarlı eşit boşluklar oluşturmasını sağlar.

Teller, su akışı ile otomatik olarak peletleyiciye girer, hatta filtre değiştirilirken teller kırılır. Böylece üretim sürecinde neredeyse hiç atık olmayacak.

Demet numarası 25 parçadan fazlaysa (çıktı yaklaşık 800kg/h), operatörün sıcak demeti peletleyiciye manuel olarak işlemesi daha zor olacaktır.

Fitil şeklini veya kıyılmış cam elyafını doğrudan çift vidalı ekstrüdere ekleyin ve polimerle birleştirin ve cam elyaf uzunluğu 0,2 ~ 0,3 mm olan 4 mm uzunluğunda peletler elde edin.

a) Fitil cam elyafı

Ağırlık dönüştürücü-Mettler Toledo ile destek çerçevesinde 20 adet fitil lifi bulun.

Elyafı beşinci haznedeki havalandırma deliğine koyun. Çift vida ile namluya alınacaktır.

Besleme oranını (kg/h) belirtmek için ağırlık denetleyicisi ile. Besleme kapasitesini, vida hızını veya elyaf sayısını artırarak/azaltarak ayarlayabilirsiniz.

b) Kıyılmış cam elyafı (uzunluğu 4~6 mm olan)

Beşinci namluya iki aşamalı yan besleyici ile besleyin:

En üst aşama, çıkış kontrollü ağırlık kaybı besleyicidir.

Alt kademe besleyici, zorla besleme için sabit hızda çalışır.

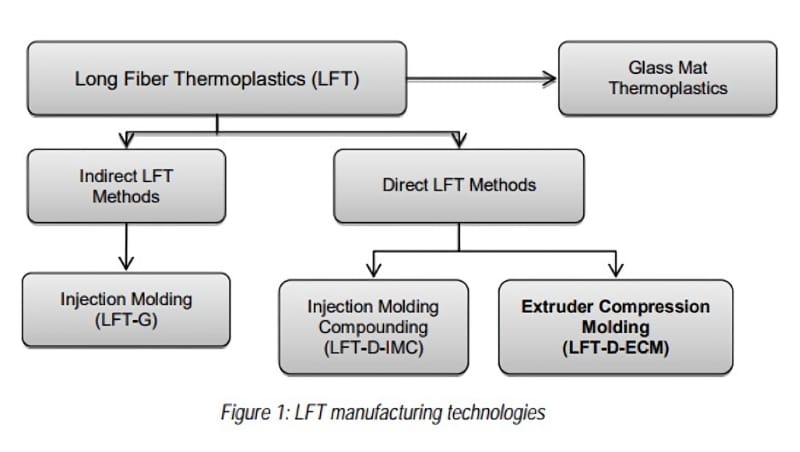

LFT parçaları tipik olarak aşağıdaki Şekil 1'deki gibi üç farklı işleme yönteminden biri kullanılarak üretilir.

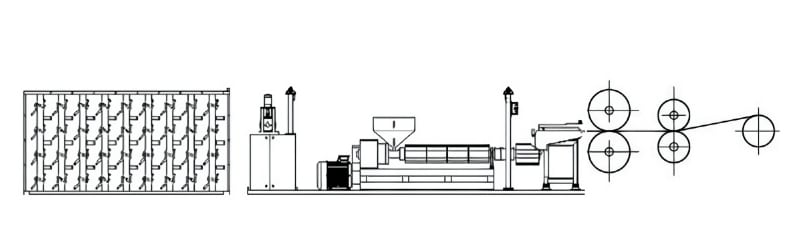

Fitil şeklindeki cam/karbon fiberi T kalıbına ekleyin, ardından ekstrüderden eriyen polipropilen PE/PP/PET ile kaplayın. 610~1220mm genişliğinde ve 0.25~0.4mm kalınlığında sac alacaksınız. Bina, kamyon/römork araçlarının duvar panellerinde kullanılır.

Malzeme: PP/PE/PET/PA, masterbatch, fitil karbon/cam elyafı %50~60

Ekstruder: SAT40 veya SAT52 Çift Vidalı Ekstruder

Etkili genişlik: 610mm veya 1220mm

Kalınlık ve tolerans aralığı: 0,25~0,35 mm, +/- 0,02 mm

Hat hızı: 6-12m/dak

Akış şeması açıklaması:

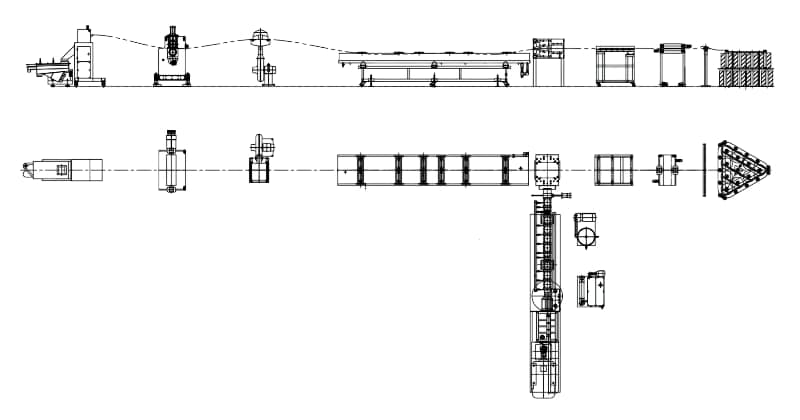

Cam elyaf çevirme cihazı → çekiş Ünitesi → gravimetrik toplu karıştırıcı → ağırlık besleyicide kayıp → çift vidalı ekstruder → eriyik filtre → daldırma kalıbı → basınç kalibrasyon sistemi → soğutma yığını ve kenar kesme → sarıcı

Fitil şeklindeki cam elyafı emprenye kalıbına ekleyin, ardından İkiz vidalı ekstrüderden eriyen polipropilen (PP) ile kaplayın. 6-16 mm peletleri aynı uzunlukta camla alacaksınıziçindeki lif. Peletler, enjeksiyon kalıplama makinesi ile herhangi bir ürün için kullanılacaktır.

LFT-G'nin modülü, Kısa elyaf takviyeli termoplastikten iki kat, darbe gerilimi ise dört kat olup, eksi -30°C'nin altında bile işlevini değiştirmez.

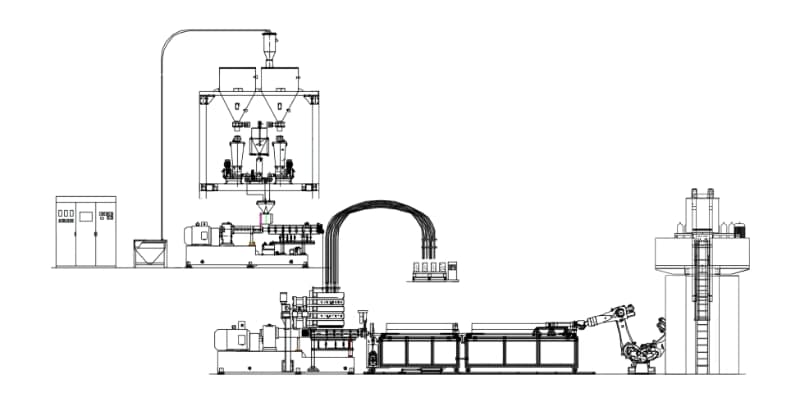

Hammaddelerin (elyaf ve matris) kalıplayıcıya girmeden hemen önce birleştirilmesini içerir ve bir ara ürünün üretilmesini önler. Bu, üreticiye dolgu maddeleri, alev geciktiriciler ve katkı maddeleri ekleyerek uygulama için gerekli olan reçinenin özelliklerini geliştirme yeteneği verirken, aynı zamanda malzeme maliyetlerini önemli ölçüde azaltır ve matrisin yalnızca tek bir ısı geçmişini oluşturur. Bu doğrudan süreç iki sürece ayrılabilir:

LFT-D-IMC (Uzun Lifli Termoplastik Enjeksiyon Kalıplama Bileşik İşlemi)

Polimeri eritir ve elyaf ile karıştırır, bir enjeksiyon kalıplama makinesine takılır.

LFT-D-ECM (Uzun Fiber Termoplastik Ekstruder Sıkıştırma Kalıplama)

Kompresyon kalıplama için hidrolik pres ile birleştirilmiş polimer eritme ve elyaf dozajı için iki ekstrüder sistemi kullanır.

LFT-D-ECM'nin diğer iki teknolojiye göre başlıca iki avantajı vardır.

Birincisi, birleştirme ve elyaf karıştırma adımlarının ayrılması ve bu nedenle her iki ekstrüderin de kendi özel işlevleri için ayrı ayrı optimize edilebilmesidir.

İkincisi, malzeme enjeksiyon kalıplamada olduğu gibi aynı yüksek stres seviyelerine maruz kalmaz, bu da elyaf uzunluğunun korunmasına yardımcı olur. Bu kritiktir çünkü elyaf takviyeli termoplastiklerin mekanik özellikleri büyük ölçüde elyaf uzunluğuna bağlıdır. Bu nedenle, LFT-D-ECM işlemi, otomotiv uygulamaları için önemli olan malzeme seçimi, polimer modifikasyonu ve işlem parametrelerini optimize etme açısından maksimum derecede serbestlik sağlar.

Dolaylı Kalıplama Uygulaması için LFT-G Bileşimi (GS40 Çift Vidalı Ekstruder)

Dolaylı Kalıplama Uygulaması için LFT-G Bileşimi (GS52 Çift Vidalı Ekstruder)

Dolaylı Kalıplama Uygulaması için LFT-G Bileşimi (GS75 Çift Vidalı Ekstruder)

Sürekli Elyaf Takviyeli Termoplastik Kompozit Bant Üretim hattı